聚氨酯电子灌封胶常见问题

聚氨酯电子灌封胶常见问题

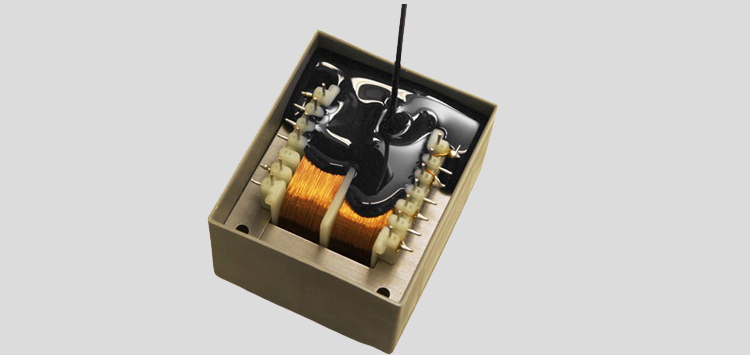

聚氨酯灌封胶又称PU灌封胶,通常由多元醇(主剂)与异氰酸酯(固化剂)组成,以二元醇或二元胺为扩链剂,经过逐步聚合而成。其特点为硬度低, 强度适中, 弹性好, 耐水, 防霉菌, 防震, 有优良的电绝缘性和难燃性,对电器元件无腐蚀,对钢、铝、铜、锡等金属,以及橡胶、塑料、木质等材料有较好的粘接性,也可使安装和调试好的电子元件与电路不受震动、腐蚀、潮湿和灰尘等的影响。随着聚氨酯产品在电子行业的广泛应用,但在应用过程中未科学的使用逐渐出现一些问题,下面就由威固小编带大家详细了解一下这些问题与发生原因。

一、完全或局部不固化现象

1、产品混合比例失调:未按技术指标要求使用比例进行配比混合;人工灌胶时未充分搅拌均匀;设备灌胶时,A/B出胶量调试不到位。

2、固化剂组分失效:在储存或使用的过程中,未对产品进行密封保存或频繁取用,导致固化剂组分受潮失效。

解决方案:

1、对所使用电子秤进行校准,确保电子称的精度;

2、人工灌胶时,选取的混合容器应平整规则便于搅拌,且使用的搅拌器应对容器底部及边壁处均搅拌到位,搅拌时间超过1分钟;

3、设备灌胶调试时,分别称取A、B组分出胶量以调节气压满足规定比例;

4、固化剂组分是由于该组份中的有效成分受潮发生化学反应被消耗掉,在储存过程中应密闭存放在干燥的环境中,并在取用后立即密封,若频繁取用,则可将固化剂组分分装成适合一次性取用的小包装使用。

二、固化后有气泡

1、选择的产品排泡性差,在产品在混合搅拌过程中会将空气裹入其中,且未进行真空脱泡;

2、使用前,产品未搅拌均匀,导致混合后,多元醇过量,从而反应产生气泡;

3、灌封器件表面受潮,存在大量水汽,灌注胶水后,产品中异氰酸酯与水发生反应产生气泡。

解决方案:

1、选择排泡性好的产品;

2、混合搅拌时,按照顺时针且一个方向搅拌,混合均匀后进行真空脱泡处理;

3、使用前对A组分进行搅拌均匀,避免出现胶液出现分层现象;

4、对需灌注器件进行干燥除湿处理。

三、固化后硬度或颜色不稳定

1、产品储存时间过长,多元醇组分出现分层现象,在使用前未充分搅拌均匀,导致填料分布不均,固化后硬度不稳定;

2、由于色浆密度较大,在储存过程中出现沉降,在使用前未充分搅拌均匀,导致固化后颜色深浅不一。

解决方案:

对于该情况均采用在使用前,对多元醇组分进行搅拌均匀即可避免。