草酸钴的应用_凯茵工业添加剂

背景及概述[1][2]

草酸钴(CoC2O4)作为制备Co粉的主要原料可用于制造硬质合金,其结构和性能对Co粉有很大的影响。在制备粉体材料中液相沉淀法是一种工艺简单、成本低廉、所得粉体性能良好的方法。但是液相沉淀法制备工艺条件对粉体性能影响很大。对于草酸钴的制备,关于加料方式、反应温度和反应物浓度等对草酸钴粉体的粒度、形貌及其产率的影响未见报道,粒度和形貌的研究对于拓宽草酸钴的应用范围很有意义,而如何提高产率则具有实际的经济价值。

制备[1]

以钴、草酸铵、草酸为原料,采用液相沉淀法制备草酸钴粉体。研究了沉淀剂、加料方式、反应温度、反应物浓度等对制备草酸钴粉体粒度和产率的影响。研究结果表明:用草酸铵作沉淀剂,反应温度为50℃时,将草酸铵固体迅速加入到钴溶液中(固-液加料方式),可得到粒度均匀、粒径为1.1μm的超细草酸钴;而采用草酸铵溶液加入到钴溶液中(液-液加料方式),草酸钴产率可高达99.6%,但粒度较大。

![]()

反应(1)和(2)都是在50℃下,将固态沉淀剂加入到1.0mol/L的钴溶液中,另外,反应(2)用氨水调节pH到2.0。所得草酸钴分别为1#和2#,以草酸铵为沉淀剂所制得的草酸钴平均粒度较小,为1μm左右,粒径分布较窄,粒度均匀;而用草酸作沉淀剂所制得的草酸钴平均粒度较大,为10μm左右,粒径分布较宽。

其主要原因是:制备草酸钴时,C2O2-4由(NH4)2C2O4溶液提供,其浓度较高,沉淀反应速度较快,单位时间内成核数多,晶核生成和沉淀析出的速度也较快,所得到的CoC2O4的颗粒细小且均匀;而2#所得的草酸钴由于提供C2O2-4的H2C2O4电离缓慢,所以C2O2-4浓度较低,CoC2O4逐渐成核,晶核形成速度慢,所得到的CoC2O4的颗粒粗大而且不均匀。

应用[2-4]

草酸钴用于制指示剂、催化剂及有机合成中间体。

1)制备四氧化三钴。

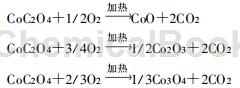

Co3O4粉末被广泛应用于催化剂、颜料、有色玻璃、磁性材料和陶瓷等方面。在电子工业中,用于电池的Co3O4除了对化学成分严格要求外,对物理指标,尤其是粒度组成、分布和松装密度等都有特别要求。一般要求氧化钴具有较均匀的粒度,典型粒度D50为6μm或10μm,对松装密度的要求为0.7~1.2g/cm3。对于用于动力电源的大电池,出于安全性能的考虑,对粒度和松装密度要求更加严格。此外,Co3O4还是一种优良的催化剂材料,如用作高温催化丙烷燃烧的催化剂,而高纯超细的Co3O4是制造热敏和压敏电极、彩色电视机玻壳以及高级青花瓷的重要原料。草酸钴的氧化分解反应主要有以下几种:

草酸钴分解时,氧化气氛的强弱和温度对产生钴氧化物的形态有较大影响。钴氧化物的形态有3种,其品位分别为CoO78.65%,Co2O371.03%,Co3O473.43%。根据热力学计算,当CoO在400~900℃的空气中或在300~400℃的氧气中氧化时,可生成Co3O4,而只有在低温下(小于200℃)或在高温下(氧压超过1.01×107Pa)时才能生成Co2O3。因此,要得到Co3O4产物,反应可控制在400~900℃的空气中进行。

2)草酸钴原位催化高氯酸铵热分解的DSC/TG-MS。

高氯酸铵(简称AP)是固体火箭推进剂中应用广的氧化剂,它的热分解特性对于推进剂的燃烧过程具有重要的影响。草酸钴能强烈催化高氯酸铵(AP)的热分解,使其分解温度大幅度降低,分解温度降低104℃,分解反应速度很快且分解反应放热非常集中,放热量增加814J/g。过渡金属草酸盐在高氯酸铵系推进剂领域中展现出广阔的应用前景。

草酸钴原位催化高氯酸铵,纳米级的钴氧化物在催化介质中直接生成,生成的新生态催化剂催化活性高,比表面积大,且即时参与催化反应,大程度发挥了纳米催化剂效能.高氯酸铵分解的表观反应热效应的增加主要是由于新生态的钴氧化物表面吸附氧生成氧的过氧化离子(O-2),从而加速对吸附在活性中心上氨的氧化。

3)制备一种大粒径钴粉。

该大粒径钴粉制备方法包括如下步骤:提供反应底液;向所述反应底液中加入草酸铵和钴盐溶液,在75~95℃下进行反应,生成草酸钴沉淀,待所述草酸钴的D50粒径达到60μm时,停止反应并进行陈化处理;将经陈化处理的所述草酸钴进行固液分离,干燥,破碎,得到草酸钴前驱体;将所述草酸钴前驱体还原,破碎,得到所述大粒径钴粉。

该大粒径钴粉制备方法工艺简单,易控,成本低,适合工业化生产。用该大粒径钴粉制备方法获得的钴粉纯度高,分散性好,粒径均匀,D50粒径相对较大,D50粒径为20~30μm,满足了工业中对钴粉多样化的需求。

主要参考资料

[1] 液相沉淀法制备草酸钴粉体的研究

[2] 由草酸钴热分解制备Co3O4及其物性表征

[3] 草酸钴原位催化高氯酸铵热分解的DSC/TG-MS研究

[4] CN201110212720.0一种大粒径钴粉及其制备方法